旋盤用工具(バイト)について

★このページでは、機械作実習の汎用旋盤で使うバイトについての情報を順次掲載します。

最新更新日、2014年07月29日、「物理金工室」の名称を「第二装置開発室」に修正しました!

バイトの種類と材質(概説)

バイトは、用途によってそれぞれ名称があり、さらに刃先材質の違いによっても異なります。

ここでは、用途による種類と、刃先材質について簡単に説明します。

1、用途による種類

バイトの名称は主に用途に関連して呼ばれています。ここでは代表的なものを紹介しましょう。

- <外形加工>

| 片刃バイト | 剣バイト | 斜剣バイト | 平仕上げヘールバイト |

|

|

|

|

| 突っ切りバイト | 面取りバイト | 雄ねじ切りバイト | Rバイト |

|

|

|

|

- <内径加工>

| 中ぐり粗削りバイト | 中ぐり仕上げバイト |

中ぐりネジ切りバイト | 中ぐり溝切りバイト |

|

|

|

|

- <端面加工>

| Oリング溝切りバイト |

|

- <ローレットなどの塑性加工>

| ローレット加工工具 | 絞り加工用ローラー |

|

|

- バイトホルダー

以上で紹介したバイトでは小さい加工物には対応できません。小さい加工物にも使えるようなバイトは完成バイトをグラインダーで整形して目的の刃先形状とします。

完成バイトの代表的な用途としては、内径加工です。市販のボーリングバイトもありますが、完成バイトなら自由に刃先形状を作り出すことができるという大きなメリットがあります。

しかし、完成バイトから実際に使えるバイトを作れるようになるまでにはかなりの熟練が必要です。機会があったら完成バイトから小径中グリバイトを作る過程を紹介したいと思います。

小型のバイトを使うときは、バイトホルダーを用うと便利です。

| 三方バイトホルダー | ヘール式バイトホルダ |

|

|

- ステッキバイトホルダー

完成バイトには突っ切り加工用のステッキバイトがあります。ステッキバイトは横逃げ角とバックテーパをグラインダーで成形する必要があり、使いこなすのに熟練を要しますが、刃の突き出し寸法を自由に決められるので、使えるようになれば大変便利です。

| ヘール式ステッキバイトホルダ | 成形前のステッキバイト | 成形したステッキバイト |

|

|

|

2、刃先材質による種類

バイトの刃先材質は、主に、ハイス(高速度鋼)と超鋼の二種類あります。

-

<ハイス>

一つは、高速度鋼あるいはハイスピードスチールといわれている物で、日本では「ハイス」と呼んでいます。基本的には鋼ですが、コバルト、バナジウム、モリブデンなどの希土類金属を添加した高級ハイスが良く使われています。

完成バイトは高級ハイスを高周波加熱によって理想的に熱処理したもので、角棒、丸棒、ステッキバイトの形状に研磨されています。これをグラインダーで整形する場合は、研磨による加熱を極力抑えることが大切です。

ハイスバイトの刃先の仕上げは油砥石を使います。人造砥石(素焼き状の櫛型砥石など)で大まかに刃付けを行ない、仕上げ砥石で刃先を仕上げます。仕上げ砥石には今はなかなか入手できない天然砥石(アーカンサスストーンなど)もあり、職人さんの好みで使い分けているようです。

| ハイス付け刃バイト | 完成バイト(購入時) | 完成バイト(成形後) | ステッキバイト |

|

|

|

|

- <超硬>

もう一つは、超硬と呼ばれているもので、タングステンカーバイトとコバルトの微粉末を焼き固めて刃先形状としたものです。超硬バイトはハイスより硬度が高く、高い温度でも刃先強度が落ちないことから、高能率加工を実現します。

近代の工作機械は、超硬バイトを前提とした機械強度を実現しており、最近の高送り高速加工ではさらに高い機械剛性となっています。

超硬バイトには、ロウ付けタイプと使い捨てタイプがあります。

ロウ付けタイプはグラインダーで刃先形状をつくり、ダイヤモンドツールで刃先を研磨します。

| 超硬付け刃バイト | 刃先交換式のスローアウェイバイト |

|

|

超鋼とは異なりますが、スローアウェイタイプの刃先として、サーメット、セラミックス、ダイヤモンド、CBN(窒化ボロン)が各刃物メーカーによって実用化されています。それぞれ長所短所があるので、選定にはメーカーから資料を取り寄せてよく調査する必要があります。

バイトの刃先角度・ノーズ半径と研ぎ方

バイトの研ぎ方はこちらのページ旋盤用バイトの研磨に纏めましたのでご参照下さい。

バイトは両頭グラインダーを用いて刃先を成形し、油砥石で刃付けをします。

注意事項:グラインダーは砥石車が高速回転するので大変危険な装置です。労働安全衛生法で定める「特別教育」を受けていない者は使用してはいけません。初心者でこれから加工技術を磨こうとする方は「特別教育」を受けるか、当該工場のベテラン作業者に安全のための基礎教育・指導を受けて下さい。

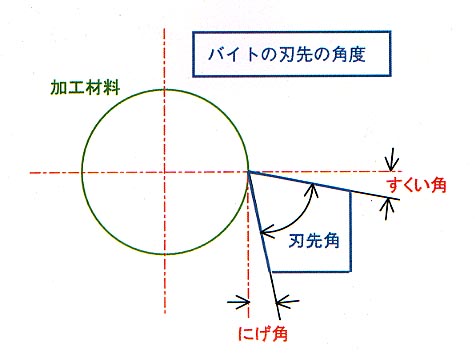

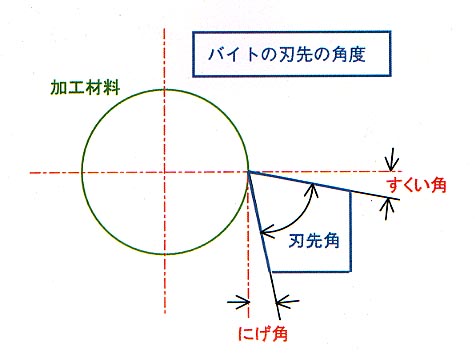

- バイトの逃げ角とすくい角

バイトが切削工具として機能するためには、逃げ角とすくい角が適正になっていることが重要です。もちろん、バイトの刃先が旋盤の主軸中心軸の高さと一致していまければならいのですが・・・

この関係を下に示します。逃げ角はどんな場合でもほぼ一定で、5〜15°すくい角は加工材料によって異なります。真鍮や鋳物は0°、アルミや銅は30°、ステンレスは20°を目安にします。

- ノーズ半径

バイトの刃先に適当なRを付けます。それをノーズ半径といい、交換式バイトチップではこのRを指定します。

ノーズ半径は発熱を抑えることと仕上げ面荒さを改良するという二つの意味があります。

写真は剣バイトですが、バイト先端に、僅かなRが付いているのがわかるでしょうか。このバイトでは1R程度となっています。

先端が尖っているよりこのようにRが付いている方が先端の熱拡散が良く、刃先の温度上昇を防ぎます。

- バイト研磨用の砥石について

バイトの刃先を研磨する砥石は、普通油を付けて使います。油砥石には粗加工用と仕上げ用があります。写真の右から、棒状砥石、櫛形砥石(以上粗研磨用)、羊羹型(仕上げよう)などの形状のものがあります。仕上げ用の天然石砥石はとても高価ですが、最近WAの1000番以上の人工砥石が安価に入手できるようになりました。

写真の砥石は第二装置開発室で使っている代表的な砥石で、左から、羊羹型仕上げ砥石、櫛形粗砥石、小判型粗砥石です。櫛形砥石や羊羹型砥石は逃げ面やすくい面の研磨に使い、小判型はすくい面R溝の研磨に都合のよい形状となっています。

砥石は使うと摩耗して中心部が凸になり、使いにくくなりますので、時々友擦りで平面を出し直しておくと良いでしょう。

ハイス付け刃バイト

ハイス付け刃バイトとは、刃先に高速度鋼(ハイスピードスチール)を適当なシャンクの先にろー付けしたものです。ハイス付け刃バイトは汎用旋盤による加工では最もポピュラーなバイトで、バイトと汎用旋盤の剛性バランスが良いことから、荒取りから繊細な加工までほぼ理想的な切削条件で加工できます。

外形加工用バイト

- 片刃バイト

片刃バイトは円筒の端面加工や段加工に適しています。作業者の右側端面を加工するのを右片刃バイト、左端面を加工するのを左片刃バイトと呼んでいます。

写真では、下から、右片刃真鍮用、右片刃アルミ合金用、左片刃真鍮用、左片刃アルミ合金用です。アルミ合金用バイトのすくい面にはR状の溝を付けてあります。これによってすくい角を小さくすると共に、チップブレーカーの役割ももたせます。このR状の溝を「しゃくり」と呼びます。

- 剣バイト

剣バイトは円筒面を粗削りするのに適しています。送り方向によって、すくい角を確保するための「しゃくり」が入っていることに注意してください。

剣バイトは、円筒面の他に、中ぐりバイトと同じ方向に取付けて、フランジの平面を加工すると、良い結果を得られます。

写真では、下から、真鍮用、アルミ合金用(左勝手)、アルミ合金用(右勝手)です。

- 斜剣バイト

斜剣バイトは円筒面の粗削りに適しています。片刃バイトでは時間がかかってしまう大きな段加工で斜剣バイトを用いると、加工時間を短縮できます。

写真の斜剣バイトはアルミ合金用に「しゃくり」をいれてあります。

中ぐりバイト

中ぐりバイトとは、内径加工用のバイトです。内径加工しやすいように刃先が突き出た形状で、外形加工とは異なる方向に刃物台に取付けます。

加工応力によって刃先が若干下がるので、その分を見越してセンターよりわずかに高く取付けるのがコツです。

内径加工は、写真で見るようにバイトの剛性が低くなっており、削れている面を直接観察することができないので、外形加工より難しくなります。もしびびる(音が出る)ようであれば、回転速度を落とします。

中ぐりバイトに共通していることとしては、バイトの刃先の高さの問題があります。

飛び出ている刃先を支える柄の部分の、ちょうど中心軸と同じ高さに刃先をもってくるようにバイトの形状を調整すると、最も使いやすいものとなります。

- 中ぐり荒削りバイト

中ぐりの荒加工用のバイトです。刃先形状によっては、中ぐりの面取りにも使えます。

- 中ぐり仕上げバイト

中ぐり仕上げバイトです。径が細くなるほど、刃先を細くなっている柄の中心軸まで下げます。

- 中ぐり溝削りバイト

内径ねじの切り上げ溝専用のバイトです。

- 中ぐりねじ切りバイト

内径ねじ切り専用のバイトです。刃先角度は雄ねじ切りバイトと同じです。

ハイス付け刃ヘールバイト

ここではヘールバイトについて述べます。

ヘールバイトは、シャンク(つかみの部分)と刃先との間に逆さU字の構造が入っているのが特長です。この逆さU字構造をヘールと呼び、この部分がばねとなって、大きな切り込みでも小さい切り込みでも刃先の負荷を調整してくれるので、一度に大きな切削応力が加わるような加工や、美しい仕上げ面の必要な加工に用います。

ねじ切り、面取り、溝などの加工では、一工程の加工で粗削りから仕上げ削りまで実現しなければなりません。こうした加工ではヘールバイトが威力を発揮します。

円筒面やフランジの平面の仕上げ加工には仕上げ用のヘールバイトを用います。剛性の高いバイトで削った面とは異なる滑らかな仕上げ面が得られます。

ヘールバイト使用上の注意

ヘールバイトは取付の際、わずかに刃先高さを高めにするのがコツです。切削応力が働くとヘールによって刃先が下がりますので、この時刃先が正しい高さにくるようにします。

ヘールバイト使用時の切削条件は、一般のバイトとは異なり、一番遅い回転数あるいはそれに近い遅い回転数で加工します。(* 切り込み量についての表現は適切でなかったので削除しました。)

- 平仕上げ削りバイト

ヘール構造を持った仕上げ削りバイトはとても便利な刃物です。すくい角によってさまざまな材料に対応できますが、平面加工だけではなく、写真上のようにゴム溜め部分の団子形状を一本のバイトで加工できてしまうのも、ヘール構造のおかげです。

ヘールバイトで仕上げる場合は、切り込み量を少なくして比較的高い送りで加工します。鉋くずのようなキリコが出てくるように調整できればきれいな仕上げ面を得ることができます。

この他にも、外R、内Rのバイトは平仕上げ削りバイトをグラインダーで整形して作ります。

- 突っ切りバイト

突っ切り加工は旋盤作業の中でも難しい部類に入ります。ただ単に切り落とすだけなのですが、切り落とす厚さが大きいときは、同じ回転数で加工すると徐々に切削速度が低下し、切削条件が劣悪となります。それをヘール構造で吸収してもらうことによって困難性が改善できます。

突っ切りバイトの刃先形状は、先端部を一番太く、バックテーパ(刃の両横)を付けます。バックテーパがないと、刃先に余分な応力がかかり、刃先折損の原因となります。キリコのはけが悪いときは、中間位置まで幅を広く加工し、十分キリコをはくスペースを取っておくことがこつです。

先端の刃先形状はこれまでと同じで、「しゃくり」のあるものはアルミ合金用、無い物は真鍮用です。

- 面取りバイト

面取りバイトは突っ切りバイトの先端を45°毎に両側に角度を取ったものです。後は突っ切りバイトと同じです。

- 雄ねじ切りバイト

雄ねじ切りバイトはメートルねじの形状にあわせ、先端角度60°にあわせて整形したものです。ねじ切り作業のほとんどは右ねじなので、バイトの進行方向(左側)の逃げ角を大きく取り、リードの大きなねじ加工でも逃げ角を確保できるようにします。

ウィットワースねじの場合は先端角度を55°にします。同様に、台形ねじ、角ねじなど、必要に応じた刃先形状とします。

- Rバイト他

Rバイトとは、ヘール仕上げバイトの先端刃物形状に、任意のRを整形したものです。

R形状の整形はグラインダーで行ないます。このとき、逃げ角を少しおおきめに整形すると、油砥石でより正確にRの調整ができます。手研ぎのRバイトのすくい角を任意に取ることは技術的に困難なため0°となりますが、ヘールバイトの長所が発揮され、きれいな仕上げ面が得られます。

ハイス完成バイト

ハイス完成バイトは、高級ハイス(バナジウム、コバルト、モリブデンなどを添加した高速度鋼)を高周波加熱によって理想的に熱処理したものです。角棒、丸棒、板(ステッキ)の形状に研磨されており、使用者がグラインダーで任意の刃物形状に整形します。刃先を研磨する場合は、研磨による加熱を極力抑えることが大切です。

完成バイトはグラインダーなどで刃先の形状を彫刻するように削りだし、小径の中ぐりバイトや内径ねじ切りバイト、内径溝バイトなど、市販されていない形状や大きさのバイトを作ることができます。

特に、内径の小さい径の加工では、バイトを作らない限りは旋盤加工はできないので、バイト研磨の技量が問われます。

- 完成バイト

上から、ステッキバイト、3/8インチの完成バイト、1/4インチの完成バイトです。

- Φ10程度の穴くり仕上げバイト

左から、10x25、10x20、10x15、10x10の中ぐりバイトです。刃先の高さは、突き出た丸棒部分の中央付近にあわせてあります。

- Φ10程度の内径ねじ切りバイト

左から、10x30、10x25、10x20の中ぐりねじ切りバイトです。刃先の高さは中ぐり仕上げバイトと共通です。

- Φ4x8程度の中ぐりバイト

Φ4程度の内径加工はよくあります。左から、面取りバイト、ねじ切り上げ溝バイト、ねじ切りバイト、仕上げバイトです。この大きさになると、完成バイトを手持ちでグラインダー砥石にあてる方法の限界になります。逃げに部分は薄い砥石がないと作りにくいので、バイトの整形用に、薄い幅のグラインダー砥石があると便利です。

- Φ3x30の中ぐりバイト

細い径の中ぐりバイトは製作困難です。特にここで紹介するような長いバイトは一度良いものができたら大切に使います。これは小径Oリングの摺動面の仕上げに用いたもので、もう20年も前に作ったものを大事に使っています。

- Φ5x15〜20程度の中ぐりバイト

左の写真は5x15程度の中ぐりバイト、右の写真は、完成バイトの両端に深さ20程度の面取りバイトと溝切りバイトを作ったものです。この程度の太さのバイトは重宝します。

- 中ぐり以外のバイト

左から、突っ切りバイト、向う溝バイト、向う片刃バイトです。使い方が特殊ですが、このような刃物がないと加工できない場合もあります。

超硬付け刃バイト

超硬付け刃バイトとは、超硬合金の刃先をシャンクの先にロー付けしたもので、スローアウェイタイプのバイトになる前の段階で、汎用旋盤のバイトとしてよく使われました。

第二装置開発室では、ステンレス鋼の切削になくてはならないバイトとなっています。刃先がハイスより堅く高い温度まで刃先強度が落ちないので、多少切れ味が悪くてもステンレス鋼の加工では効率が格段に向上します。

アルミ合金の荒加工においても、一度に大きな切込みを与えられるので、加工時間短縮が図れます。

しかし、刃先がもろく、堅いため、両頭グラインダーによる研磨は熟練と根気が必要です。超硬バイトはもっぱらGC砥石側で研削します。

研削後、ハンドラッパーにて刃付けを行い、最後に僅かに「ネガティブランド」を取っておくと切れ味が長続きします。

1、超硬合金

超硬合金とは、炭化タングステンとコバルトの微粉末を焼結したもの(K種)と、さらに炭化チタンを含んだP種とがあります。一般的に、コバルトの含有量が低いほど硬度は高くなりますが、じん性は低くなります。

2、購入直後の超硬付け刃バイト

超硬付け刃バイトは、柄の先端に超硬合金製の刃先チップをろう付けしたものです。ハイスバイトと比較すると、柄の部分の強度を高め、さらに柄の底面を研磨して面精度を高くし、旋盤の刃物台に強固に固定できるようになっています。

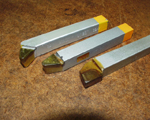

下の写真は販売されている超硬付け刃バイトですが、この状態では旋盤のバイトとして使えないので、グラインダー(GC砥石)にて成形研磨し、ハンドラッパーなどで刃先を磨きます。

3、研磨した超硬付け刃バイト

左から、鋳物用剣バイト、SUS用剣バイト、SUS用左剣バイト、SUS用片刃バイトです。写真のように大き目のしゃくり(R溝)を入れたものは、ステンレス鋼の加工や、アルミニウムの粗削りに威力を発揮します。

写真に示したバイトのしゃくりはスローアウェイチップバイトのしゃくりより大きくとってあるので、大きな送り速度で効率よく加工できます。

超硬バイトはハイスに比べ高速加工ができますが、刃先がもろいため、不注意に刃先を工作物等に当てると簡単に欠けてしまいます。

| 購入直後の超硬バイト | グラインダー(GC砥石) | ハンドラッパー | 成型・研磨した超硬バイト |

|

|

|

|

超硬ろう付けバイトの研磨方法

超硬バイトの研磨は、ハイスと同じ手順ですが、使う道具が異なります。

最初に両頭グラインダーのGC砥石を使用して刃先を整形します。GC砥石はすぐ減ってしまうので頻繁にドレッシングする必要があります。また、グラインダーの取り扱いはバイトの刃先角度・ノーズ半径と研ぎ方に述べた通りです。

整形後、ハンドラッパーにて、刃先を研磨し、仕上げます。研磨のはじめは#250(赤)のハンドラッパーを用い、刃先をある程度滑らかにします。仕上げは#400(黄)〜600(緑)のハンドラッパーを用います。

以上のような手順で刃先を研磨しても、わずかに欠陥(欠けやひびなど)が残っていることも多いので、#400〜600程度のハンドラッパーでネガティブランドをとり、欠陥を取り除きます。こうするとステンレス鋼などの加工における刃先寿命を延ばすことができます。

ハンドラッパーも油砥石同様、中央部分が摩滅して使い辛くなるので、時々平面に成形します。

刃先交換型バイト(スローアウェイ・バイト)

一般の工場では、ここで紹介しているような手研ぎのバイトはほとんど使われていません。むしろ例外的と言ってもいいでしょう。

旋盤のバイトは加工によって摩耗し、徐々に切れなくなりますので、再研磨する必要があります。

手研ぎのバイトは、刃物交換の都度刃先の高さ合わせと刃先座標の確認を行なわなければならないので、作業効率がよくありませんし、刃先研磨というスキルが必要となります。

そこで登場したのが、バイトの刃先だけを交換することで刃物交換に関わる時間短縮と刃物研磨のスキルを省略できる、スローアウェイ・タイプのバイトです。このタイプのバイトは、今日の生産現場を支える重要なアイテムとなりました。

スローアウェイ・バイトは、バイトホルダとチップに別れています。使用中のチップが切れなくなってきたらチップのみを交換します。

このとき、刃物交換による加工時間のロスを少なくできることはもちろんですが、刃先の高さや刃先の座標情報がそのまま保存されることから、刃物交換によって生じる加工精度の誤差が一定の管理値以下となって個人差が生じないという大きなメリットを生じました。これは、大量生産現場においては刃先研磨のスキルを持たなくても生産活動が可能となり、新たな技術移転と分業という形で、今日の生産現場の大きく影響を及ぼしました。

しかし、私たちのような開発研究現場では、いわゆる「一品料理」的加工が多く、効率よりも加工精度や安全性が重視されます。こうした現場では、スローアウェイチップは決して使いよい物ではありません。

超硬スローアウェイチップの最大の難点は、ハイスに比べて「切れ味」が悪いことです。

最初に紹介するのは、私たちのセンスで切削試験を行った結果、手研ぎのバイトと同じ感覚で使えそうだという結論を得たものです。

なお、この切削試験は、小型汎用旋盤を手送りによって加工したもので、NC旋盤などのように、一定の切削条件を与えるのではありません。作業者が汎用旋盤を手で操作する関係上、切削条件を大幅に変動させて加工する状況での評価です。従って、メーカーが提供する性能やNC加工の常識からは相当のずれがあることをご承知ください。

バイトホルダー :PTGNR1616-B12T

アルミ用チップ :TNGG16040R-P,TNGG331R-P TH10

コーティングチップ :TNMG16040R-S,TNMG331R-S GH330

| TACバイトホルダー | アルミ用チップとキリコ |

|

|

このバイトホルダーには、三角チップ(6面使用)用で、アルミ用のチップ(すくい面ラップ仕上げ)のものが、第二装置開発室の旋盤では使いやすいようです。以下に、チップとキリコの写真を載せます。右がアルミ、左がステンレスのキリコです。キリコの表面はつやが有って、良く刃物が切れていることがわかります。

TACバイトホルダー&アルミ用チップの組合わせはアルミ合金の加工に適しており、ステンレス鋼の切削にも十分使えます。皆さんも使って見て下さい。

TACバイトホルダー&アルミ用チップの組合わせによってステンレス加工を行なうと、刃先の消耗が激しく、実用的ではありませんでした。コーティングタイプのチップに交換してみると、消耗も比較的少なく、何とか加工を進められます。

手研ぎのバイトと比べると、食いつきが悪く、切り込み量に融通性がないなど、まだまだ使いにくいところもありますが、一応間に合うのではないかと判断しました。

その他のスローアウェイ・バイト

ここでは、第二装置開発室で試してきたその他のスローアウェイ・バイトを紹介します。

スローアウェイ・バイトには様々な種類のタイプのものがありますので、ざっと紹介しますが、最初に説明したとおり、私たちの工作機械(小型汎用旋盤)では機械剛性が不足し、十分な性能を得ることができません。

| 片刃バイト | 剣バイト | 突っ切りバイト−その1 | 突っ切りバイト−その2 |

|

|

|

|

| ねじ切りバイト | 中ねじ切りバイト | 中ぐりバイト | 小径中ぐりバイト |

|

|

|

|

|

スローアウェイ・バイトの刃先が損傷することを承知で使うという前提条件付きですが、焼きが入った材料を削ることができるのは便利です。ドリルの先端を削って小径(M1.4〜M2)の沈めフライスを作るなど、重宝しています。

その他の旋盤用刃物工具

ここでは、芯押し台のドリルチャックに取り付ける刃物を紹介します。

旋盤で端面に穴加工を施す場合は、必ずセンタードリルによって穴芯を確保してから穴あけ作業に移ります。

半月リーマは小径のテーパ穴加工には不可欠のものです。ジグ研磨盤などによって必要なテーパを成型後、テーパ部分を半分削り取ると、写真のような形状になります。削り取った部分を丁寧に研磨すれば、すくい角0の刃物となります。

| センタードリル | 半月リーマ |

|

|

刃物以外の、芯押し台に取り付けるアタッチメント類は、旋盤の使い方に掲載したのでそちらをご覧下さい。

ダイヤモンドバイト

ダイヤモンドバイトは、文字通り、刃先がダイヤモンドでできていて、正しく使えば鏡面加工を実現できます。

ダイヤモンドバイトの刃先は、単結晶タイプと多結晶タイプとがあります。

単結晶タイプは、超精密加工で鏡面を形成するにはなくてはならない刃物ですが、主軸の回転精度がよくないと刃物寿命も短く、その実力を発揮することはできません。

それに対し多結晶タイプは汎用旋盤のような主軸精度のものでも鏡面に近い面荒さを容易に実現できますので、アルミニウムやアクリル樹脂などの仕上げ加工に使って、その効果を発揮します。主軸がメタルの高速旋盤なら、大いにその実力を発揮することでしょう。

しかし、ダイヤモンドバイトは専門の設備と技術を持たないと再研磨できません。高価なバイトなので、その取扱に十分な注意が必要です。

| ダイヤモンドバイト |

|