フライス盤作業

このページはフライス盤作業の基礎について解説したものです。

この内容は、金工室の機械工作マニュアルに掲載されているものをWeb用に手直ししたものです。印刷形式で出力する場合はPDFファイル(A4で8頁)をご利用下さい。

もくじ

- はじめに 旋盤とフライス盤の違い

- フライス盤の機能と各部の名称

- マニュアル操作のフライス盤

- 日立フライス盤

- 新潟フライス盤

- フライス盤用の刃物

- フライスカッタの特徴と加工条件

- エンドミル

- ショルダーミルとフルバック

- 平フライスとメタルソー

- アップカットとダウンカット

- 刃物の装着

- エンドミルとカッターホルダ

- 横フライスとカッターアーバー

- 工作物の固定

- 精密バイス

- ステップクランプ

- その他のセッティング

- フライス加工の精度

- 機械そのものの精度による誤差

- 工作物の固定応力による誤差

- 刃物のたわみによる誤差

- 加工熱歪みによる誤差

- 機械の熱変位による誤差

- フライス盤ウンチク

- フライス盤が発明された事情

- フライス盤発達史

汎用フライス盤を用いた加工はフライス加工の実例集をご覧ください。具体的な加工例を多数紹介しています。

このPAGEについてのご意見は 金工室の kawai-at-tech7.sci.nagoya-u.ac.jpまでお知らせください。(-at-の部分を@に書き換かえてください。)

はじめに

ここでは、工作機械としてのフライス盤の成り立ちとフライス盤の特徴を簡単に述べます。実際の作業には関係のないところなので、適当に読み飛ばしてもらってもかまいません。

このページの先頭にもどる

1.フライス盤の機能と各部の名称

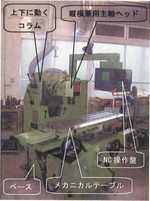

金工室には特徴の異なる3種類のフライス盤があり,全てリニアスケール(テーブル座標数値を直読できるカウンター)を付加してあるので,高い精度の位置決め加工が可能です.

安全のために

フライス盤は刃物が回転します.刃物(主軸)回転中は決して手で触れないようにし,連続した切屑が周りの工具などを巻き込まないよう注意してください.飛散する切屑が目に入る恐れもあるので注意して下さい.

- 軍手などは着用禁止!

巻き込まれる恐れがあります

- 運転中(主軸回転中)に刃物にさわらない

- 切屑を取り除く時は,主軸の回転が止まってから

ピンセットや油ふでを使ってください

- 安全メガネを必ず着用する

- フライス盤のテーブルの上は整理整頓に心がける

フライス盤の違いによる注意事項

- 日立フライス盤と新潟フライス盤のNC装置は操作方法が異なるので注意すること!

- 新潟フライス盤は特殊な主軸機構のため,他のフライス盤とZ軸の感覚がちがいます

Z軸の早送りや,切り込み深さを与える場合は動く方向に注意!

このページの先頭にもどる

2.フライス盤用の刃物

「フライス」とは回転する刃物という意味です.旋盤用の刃物(バイト)は刃先が一つですが,フライス盤用の刃物は円周上に複数の刃物が付いています.

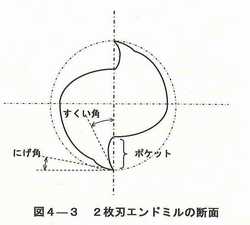

「フライス」とは回転する刃物という意味です.旋盤用の刃物(バイト)は刃先が一つですが,フライス盤用の刃物は円周上に複数の刃物が付いています.図4-3に示すように,刃物の基本である「すくい角」と「逃げ角」の関係は旋盤のバイトと同じです.

1)フライスカッタの特徴と加工条件

フライス盤の刃物の材質は旋盤のバイトと同じように,ハイス(高速度鋼)と超硬合金の二種類があります.チップ交換型の刃物は超硬合金で,その他はハイスです.

切削条件は旋盤の時と同じで,主軸回転数は刃物の直径と切削速度をもとに計算します.切り込み量は刃物の種類や材質によって異なりますが,エンドミルの場合,荒削りでは刃物直径の半分以下,仕上げ削りでは0.1mmを目安とします.

N = 1000・V / π・D V:切削速度 (m/min) D:刃物の直径 (mm) N:主軸回転数 (rpm)

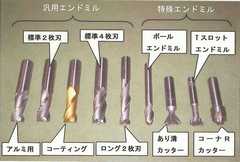

2)エンドミル

2)エンドミルエンドミルはフライス加工の中で最もよく使う刃物です.

写真(右)は様々なエンドミルです。

円筒のつかみ部分(シャンク)と切り刃部分に分かれています.シャンクは精度良く研磨されており,カッターホルダによって保持します.写真(右)は様々なエンドミルです。

切り刃は切削抵抗を少なくし,且つ切削抵抗が回転角度によって変化しないよう,円筒部分を螺旋形状にしています.切り刃の端面(底)は外周側がやや下に出ていて,エンドミル中心まで切り刃を形成しています.

最もよく使う汎用型のエンドミルはハイスでできていますが,窒化チタンをコーティングして長寿命化したものや,超硬合金製のソリッドエンドミルと呼ばれるものもあります.

安全のために

カッタ−ホルダでエンドミルを保持するとき,専用の締め付け工具(ひっかけスパナ)でしっかり固定してください.保持力が弱いと加工中にエンドミルが抜け落ち,思わぬ事故につながります.

使用上の注意事項

ステンレス鋼など硬い材料を削る場合は回転数を低めに設定します.

φ20のエンドミルならば300rpm程度が良い

3)ショルダーミルとフルバック

3)ショルダーミルとフルバックショルダーミルやフルバックなど,超硬チップをカッタのボディに取り付けるタイプの刃物は一度に大きな面を加工できます.

これらの工具は主軸端(ナショナルテーパ)に直接取り付けるもの(フルバック)とカッターホルダに取り付けるもの(ショルダーミル)とがあります.

写真(右)はショルダーミルです.チップはそれぞれ専用となっていますので,この種の刃物を使う場合は必ず技術職員に相談してください.

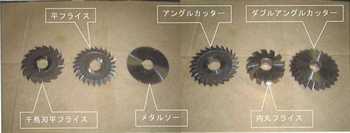

4)平フライスとメタルソー

4)平フライスとメタルソーこれまでは,縦フライス用の刃物を説明してきましたので、ここでは横フライス用の刃物について説明します.その代表は平フライスとメタルソーです.

写真(右)、左側の二つが平フライスです.平フライスは,ちょうど木工機械の「丸のこ」を厚くしたような形状です.円盤の外周に多数の刃が付いていて,それぞれの刃の円筒面と両端面に「逃げ角」と「すくい角」が形成されています.

写真4−6の左から三番目のメタルソーは,細い溝加工やスリ割り加工に適した刃物で,精度の高い薄い円盤の外周部分だけに切り刃が形成されています.

横フライスの刃物は直径が大きいため,ダウンカット(次に述べる)は非常に危険です.

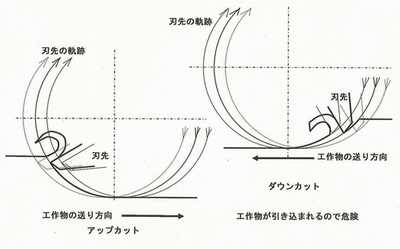

5)アップカットとダウンカット

5)アップカットとダウンカットフライス盤による加工では回転する刃物によって工作物を切削します.そのとき,刃物の回転方向と工作物の送り方向によって,切削現象は大きく異なります.

図の左に示したように,送り方向と回転する刃物の向きが逆の場合を「アップカット」といいます.

この場合,刃先には常に安定した送り応力が与えられ,安全に加工できます.しかし,刃先が切屑を巻き込んで加工面にむしれ傷を付けることもあり,仕上げ加工には適しません.

図の右に示したように,送り方向と回転する刃物の向きが同じ場合を「ダウンカット」といいます.

この場合,テーブル送りネジのバックラッシュによって送り量が不安定となり,刃物が工作物を引き込む恐れがあります.従ってダウンカットによる荒削りは非常に危険です. しかし、切り込み深さを少なくして加工すると綺麗な面が得られるので、仕上げ加工に用います.

こうしたことから,フライス加工では,アップカット・ダウンカットどちらの加工になっているかを常に意識し,荒削り加工ではアップカット,仕上げ加工ではダウンカットとするのが良いでしょう.

大口径刃物であるメタルソーやフライスカッタを使う加工では、ダウンカットは極めて危険です.ダウンカットにならないよう,よく考えて加工してください.

安全のために

荒加工ではダウンカットにならないよう十分注意してください.

ダウンカットでもうまく加工できる場合もありますが,ちょっとしたことで刃物が食い込み,せっかくの工作物をだいなしにしたり,刃物を折損するなど,思わぬ事故を引き起こします.

刃物のびびりは切削条件不良や材料の固定方法に問題がある場合におこります.加工中に刃物がびびるような場合は機械の運転を止めてすぐに技術職員に相談してください.

このページの先頭にもどる

3.刃物の装着

1)エンドミルとカッターホルダ

1)エンドミルとカッターホルダ写真(右)はエンドミルをカッターホルダ(コレットチャック式)に装着しているところです.

手や指を保護するためエンドミルの切刃部分をウエスで包みます.

チャックハンドル,スリーブはそれぞれ専用となっていますので他の機種と混用しないでください.後で述べるステップクランプも同じです.

安全のために

エンドミルの刃は鋭利になっているので素手で持つと思わぬけがをします.

刃の部分を持つ場合はウエスを巻くなどして手や指を保護します.(写真参照)

使用上の注意事項

カッターホルダからエンドミルを取り外すとき,チャックハンドルを緩めると把握力が弱くなって高価なエンドミルを落下させ,刃先を損傷することがよくあります.エンドミルが抜け落ちないよう必ず片手でエンドミルを支え,もう一方の手でひっかけスパナを回してください.

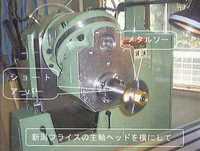

2)横フライスとカッターアーバー

2)横フライスとカッターアーバーメタルソーや平フライスを用いる時は専用のカッターアーバーを用います.アーバーの軸は1インチで,刃物の回転止めにキー溝が付いています.

写真はショートアーバーにメタルソーを装着したところです.

新潟フライス盤にカッターアーバーを取り付けるときは,縦フライスの状態で先にカッターアーバーを取りつけてから横フライスにセットします.

カッターアーバーのカラーは適当な数だけ外し,刃物を入れてから残ったカラーを軸に戻します.

安全のために

主軸端(ナショナルテーパ)にカッターホルダ,アーバー,フルバックカッタを取り付ける場合は,主軸上部の引きネジを緩める必要があります.この作業は脚立などに登って高い場所で行うので危険です.

フライス盤の主軸交換が必要な場合は、必ず技術職員に相談してください.

使用上の注意事項

カッターの刃の向きは,メーカー名や刃物の仕様が刻印してある側が正面になるようアーバーに挿入してください.こうすることによって,正回転で正しく切れる方向となります.

このページの先頭にもどる

4.工作物の固定

精度よく加工するためには工作物を正しく固定することが大切です.ここでは,工作物の固定方法や固定工具について説明します.

1)精密バイス

1)精密バイス写真に示すように,小物の固定には精密バイス(ミーリングバイス)を用います.精密バイスは,工作物を口金に挟むだけで平行・直角が出せます.精密バイスの裏面にはキーが付いており,そのままテーブルの溝に合わせれば自動的に口金がフライスと平行になります.

精密バイスの口金の高さは40〜50mm程度ありますので,薄いものを挟む場合は2枚の正直板(パラレル)を使います.

中空で肉厚の薄いものやアルミニウム・銅などの柔らかい材料は,バイスのハンドルを締めすぎるとつぶれたり歪んだりします.このような場合は芯を入れたり,バイスの締付力を加減します.

工作物に発生するバリはていねいに取り除きます.バリを残したままバイスで挟むと,精度が出ないばかりか,せっかく仕上げた加工面にも跡が残ってしまいます.

2)ステップクランプ

2)ステップクランプ精密バイスで固定できないような大きな加工物は,写真に示すように,ステップクランプを用いて直接テーブルに固定します.

このステップクランプも各フライス盤専用になっていますので,混用を避けてください.

加工物を取り付ける場合は,必ず下にダミーの板やブロックを敷きます.

クランプと加工物の間に薄いアルミ板を挟んでおくと掴み傷を防げます.

ステップクランプの固定金具は加工物側をわずかに低くし,最低2カ所を固定します.

加工部分の近くで固定すると材料の浮き上がりやたわみによる精度不良を予防します.

安全のために

バイスの固定を確実に行ってください.固定ネジを締め忘れることがよくあります.ねじがゆるんだままの状態で重切削を行うと大事故の恐れがあります.

使用上の注意事項

精密バイスやステップクランプはそれぞれのフライス盤専用となっていますので,混用しないでください.

フライス盤に精密バイスを固定する場合,バイス裏側の面に付いているゴミなどをよく取り除いてください.ゴミや切屑を挟むと工作物の加工精度がでません.

3)その他のセッティング

3)その他のセッティング精密バイスやステップクランプ以外に多様な固定工具があります.

写真はインデックス(割出し台)を用いて丸棒を固定し,円筒面に加工する例です.

インデックスを使うと,六角柱や八角柱などの角度割り出しを含んだ加工もできます.円筒形状の端面にフライス加工を施す場合もインデックスは有効です.

回転テーブルは直線と円弧を組み合わせた加工やフランジのボルト穴の割り出しに用いられていましたが,今ではNC加工によって置き換えられます.

このページの先頭にもどる

5.フライス加工の精度

フライス加工の精度を悪くする要因はおおよそ以下の5つです.

1)機械そのものの精度による誤差

工作機械そのものの精度には,XYZ各軸の直交性と,テーブルの直線案内精度(ガタや歪み)に由来するものとがあります.テーブル各軸の直線案内機構を調整して,こうした誤差を最小になるようにしています.

主軸の心振れによる誤差がある時は、主軸テーパとカッターホルダのすきまにゴミを挟み込んでいないかを確かめる必要があります.

2)工作物の固定応力による誤差

工作物を固定する際に生じる応力によって誤差が出ます.バイスの把握力やステップクランプの締め具合などが重要です.バイスやステップクランプで工作物を固定する場合,よくある失敗は,テーブルと工作物,バイスと工作物の間にゴミや切屑などを挟み込んでしまい,その分だけ寸法誤差を生じるものです.特に,バイスの裏面や工作物の基準面はゴミを挟み込まないよう注意します.

3)刃物のたわみによる誤差

エンドミルは切削抵抗によってたわみますので,特にロングエンドミルを用いた場合はシャンクに近い部分と遠い部分に寸法差が出ます.切削抵抗を減らす工夫が必要です.

4)加工熱歪みによる誤差

加工の際に生じる熱によって工作物や刃物が膨張し,歪んだり精度不良をおこします.切削油を用いることにより加工熱の発生を抑えることができます.

5)機械の熱変位による誤差

長時間フライス盤を運転していると主軸部分が発熱し,主軸ヘッドの位置が数十ミクロン手前に変位します.このほかに,部屋に差し込む日光や暖房器具によって機械が暖められる過程で熱分布のバランスが変化したときにも機械は変位します.この変位量は50μmを越えることもあるので,長時間のNC運転などでは注意が必要です.

このページの先頭にもどる

6.フライス盤ウンチク

ここでは、フライス盤のウンチクを少々・・・

工作機械の歴史を熟知しても加工の腕前は上がりませんが、知っておくと親近感がもてます。

1)フライス盤が発明された事情

フライス盤は、人類の歴史にとって新しい発想の工作機械です。

人類の歴史に一度も登場することなく、突如1820年頃(1814年説、1818年説など諸説あり)、アメリカのコネチカット州にあった兵器工廠の技師、エリー・ホイットニーによって発明されました。

古いルーツをもつ工作機械の代表はボール盤と旋盤です。

ボール盤は錐を回して穴をあける作業に、旋盤は工作物そのものを回して削る作業を行なうもので、いづれも紀元前に原型が発想され、実際に使われていました。しかし、フライス盤は近代の産業革命までその姿を見ることはありませんでした。

人類の文明は様々な道具を発明してきましたが、その根底には「必要に迫られる事情」があります。「必要は発明の母である」の格言どおりです。

フライス盤の発明は、産業革命そのものでもあります。

イギリスでおこった産業革命は、囲い込み運動によって土地を手放した農民が都市に出て労働力となりましたが、仕事を得られなかった人々(主にアイルランドの農民)は新天地を求めアメリカ大陸に渡ります。

北アメリカはヨーロッパ各国の植民地争奪戦争の場となり、英仏の争奪戦を経てイギリスとの独立戦争を戦い、1776年の独立宣言、米英戦争と続き、アメリカ大陸の東海岸に渡ったヨーロッパの人々は西へと開拓していきます。しかしそこは先住民(インディアン)の土地であり、武力によって開墾した土地を守らなければなりませんでした。

アメリカ合衆国はヨーロッパ人の渡航に始まる黎明期から戦乱に明け暮れたと言っても過言ではなかったのです。

こうしたことを背景に、米国では主力の武器である「ライフル銃」の生産拡大が急務となりました。しかしライフル銃の増産で大きな障害となったのは「照準装置」の製作でした。

性能の良い照準装置は職人の熟練した手に頼るしかなかったのです。

この照準装置を何とか大量にできないかと考えて作り出されたのがフライス盤です。

フライス盤の原型は、旋盤の刃物台に加工物を固定し、主軸に刃物を固定して回転させで加工するよう改造したものです。

これに自動送りなどの機構を組み合わせ、断面を直線的に引き伸ばした形状を再現性よく加工できる工作機械として完成させたのが武器製造工場の技師であったエリ・ホイットニーです。

1820年といえば、モーズレイによって旋盤が発明されてからわずか30年後です。産業革命の早い段階で世界最初のフライス盤がアメリカで誕生したという事実は、後の近代機械文明の中心がヨーロッパからアメリカに移っていくことを予言しているようで興味深いものです。

2)フライス盤発達史

フライス盤には、主軸が水平になっている「横フライス盤」と、垂直になっている「縦フライス盤」があります。

ホイットニーが考案したフライス盤は旋盤が原型であることから、当然のこととして主軸が水平の横フライスでした。

横フライス盤は、旋盤の主軸端から直径1インチの軸を伸ばし、先端を芯押し台で支えて撓みを防ぎます。1インチの主軸には精度のよいカラーを挟んで横フライス用の刃物を重ね、先端にネジを配置して締め上げます。このままでは刃物が滑ってしまうので、軸にキー溝を設け、キーを取り付けることによってフライスはものの空転を防ぎます。

ライフルの照準のような複雑な形状も、刃物台を改造したメカニカルテーブルを操作することによって効率よく作れるようになりました。この時のキー溝の付いた軸をアーバーといいます。

横フライス盤の刃物は3項を参照。

端面加工は横フライスの長いアーバーでは加工しにくいので、軸の短いショートアーバーを用います。

主軸アーバー先端のネジを刃物の内側に隠して上面加工と同時に端面も加工できるショルダーカッターの出現によって、フライス加工は飛躍的に効率がよくなりました。

このように主軸が短くなると、加工面を作業者が観察しやすいように主軸を縦にした縦フライス盤が考案されました。縦フライス盤は剛性を高めるなどの改良が行われ、次第に普及していきました。大きな面積をフライカッターで効率よく加工したり、小径の刃物で繊細な中ぐり加工を可能とするなど、目的別に異なるタイプの縦フライス盤も次々につくられました。

縦フライス盤になったことで、刃物の形状も大きく変化していきました。

刃物の円周側と下側の両方で加工できるように考案されたのはエンドミルです。

エンドミルは最初円筒部の刃の形状がストレートでしたが、断続切削となって振動し、刃物が抜け落ちる事故(その頃はB&Sテーパのシャンクだった)や加工面荒さが良くないなどの欠点がありました。それを改良したのが、円筒面の刃物を螺旋形状とし、シャンクをストレートとしてコレットチャックで掴む現在のエンドミルの出現です。

これにより、刃物の形状精度向上、ねじれ刃による振動の軽減、抜け落ち事故の減少というそれまでの弱点を克服し、フライス盤の主力工具としての地位をエンドミルが担うことになりました。

それまで、大きな材料の上面を削るような作業はプレーナ(型削り盤)と呼ばれる工作機械を用いていましたが、縦フライス盤と正面フライスカッター(フルバックカッター)の出現で今ではその姿をほとんど見ることはありません。機械仕上げの鋳物製定盤の上面加工の専用として型削り盤が残っている程度です。

エンドミルと正面フライスは縦フライス盤による加工の発想を大きく変えました。それまで不可能であったT溝やあり溝などの形状を加工できることで、フライス盤で様々な加工ニーズに対応できることから、一気に工作機械のマザーマシンへと変貌を遂げました。

コンピュータが現れると、工作機械はコンピュータによる数値制御の時代を向かえました。NC旋盤と並び、NCフライス盤は一躍大量生産の主役となりました。しかし、フライス盤作業は刃物交換の頻度が高いのですが、主軸ごと取り替えなければならないことから、旋盤に比べてNC化することによる生産効率の向上は旋盤ほど顕著ではありまあせんでした。

こうして、旋盤に比べ自動化に遅れを取っていたNCフライス盤ですが、工具自動交換装置の登場によって、長時間連続運転可能な画期的な工作機械として生まれ変わりました。それがマシニングセンタです。

最新式のマシニングセンタは、工具を固定する部分を旋回させて旋盤と同じ役割をもたせたり、旋盤の工具の一つとしてエンドミルなどを駆動する小型の主軸ヘッドを持つものなど、旋盤とフライス盤の両方の機能をもったものが主流を占めています。

ここにこて、工作機械は旋盤とフライス盤の垣根がなくなり、名実共にマシニングセンタへと発展してきました。

この章をまとめると、フライス盤は、横から縦に変ることによって加工の可能性を大きく広げ、エンドミルや正面フライスカッターの出現によって汎用工作機械として発展、旋盤と並んで、現代機械文明のマザーマシンとなり、近代社会を支えてきました。そして、今では旋盤とフライス盤の両方の機能を持ったマシニングセンタへの成長した、ということです。

このページの先頭にもどる