NANTEN-2 電波望遠鏡の再組み立て

公開:2005年12月5日

アタカマ高原の様子

NANTEN-2を設置するアタカマ高原のパンパラボラは標高4800mの高地にあるので、高地特有の問題が発生する。高山病と天候の急変への備えである。

標高4800mは丁度海抜0mの気圧の半分程度なので、高地順応が必要であり、酸素不足に陥った場合の緊急処置に対応できる設備や装備が必要である。酸素ボンベや酸素吸入器、血中酸素濃度計などは必須である。

NANTEN-2のパンパラボラにはすぐ隣にASTEサイトもあり、緊急時に協力を仰ぐこともできるが、出来るかぎり迷惑をかけないように進めることは当然である。

アタカマサイトのルールは、例えば、サイトへの行き来では必ず複数台数の自動車で集団で行動することや、サイトに10時間以上滞在しないことなど、高山病対策や途中の自動車事故に対する防御もかねたものである。また、天候不順の場合、急いで下山しないと遭難の恐れもあるので、そうした場合は互いに連絡を取り合って迅速に判断し、行動する必要がある。

こうした状況を踏まえた上で、作業日程や工程を考えなくてはならない。

| ベース基地=セキトールハウス | まだ雪の残るのぼり路 | 運転席からパンパラボラを見る |

|

|

|

| すぐ近くのチャナントール山 | お隣のASTEサイト | 作業工程表 |

|

|

|

このページの先頭に戻ります

高地作業の問題点

アタカマ高原は標高4800mの高地ということもあり、過酷な自然環境を乗り越えて作業を安全に推進しなければならない。

標高が高いことから、酸素は平地の半分程度となり、高地順応をしたとしても、体力の消耗は大きく、本人の自覚症状より厳しい。高山病の危険性が常に存在するので、高地での滞在時間を8時間以内と定め、酸素ボンベによる応急処置や緊急時の下山方法の確保、血中酸素濃度計を常時携帯し互いに注意を喚起するなど、きめ細かい対処が必要である。

気温は、昼間は直射日光にさらされるところでは30℃を越えるが、夜間は急激に気温が低下し、作業現場のコンテナハウス内に置いたジュースが完全に凍りつく。夏シーズンでも日中に降雪を観測することもあり、常時強風にさらされている。

湿度も数%ときわめて低く、乾燥による人体障害も顕著であり、炎天下では紫外線の被爆も大きいなど、現地作業では、教員スタッフも含め、極めて厳しい気象条件と環境条件にさらされている。

このようなことから、教職員・学生・現地作業員の安全と健康に関する注意は、プロジェクトを推進する研究室の責任であるが、現地の教員スタッフとこの任を分担して引き受けた。

標高4800mでの作業は、高地順応が大切だが、強風・寒冷・紫外線・乾燥も人間の身体を容赦なく痛めつけるので、非常に厳しい。

今回は金工室所属となった小林和宏氏も参加してもらって、再組み立ての現場作業を実際に指揮することとなった。

現地のワーカーは解体作業でよくがんばってくれた「レンコレット」の3人と、ドーム建設を担当した3名に、新たにクレーン運転手という顔ぶれである。

解体作業でクレーン作業の要点がわかったので、今回は吊り荷の重心を完全に掌握することにつとめ、現地の気象条件の厳しさを考慮して、ゆったりとした作業日程を考えた。

パンパ・ラ・ボラ(標高4800m)とサンペドロ・デ・アタカマのセキトール(標高2400m)にある「なんてん基地」を2台の4輪駆動車(ハイラックス)で往復する。登りは2速ギアでもアクセルをいっぱいに踏み込んで、ようやく登っていく・・・といった感じで、70分程度かかるが、下りはエンジンブレーキをかけていてもスピードが出すぎるぐらいで、1時間足らずの時間となる。

高地順応は重要である。

パンパ・ラ・ボラの滞在は、最初の日は2時間、次は半日・・・というように徐々に増やしていき、最終的には8時間までとする。これ以上いると、疲労が激しく、毎日の作業が辛くなる。

高地順応中は血中酸素濃度計で絶えず酸素量をチェックし、70を切るようであれば酸素吸入を行う。それでも高山病の症状である「頭痛」に悩まされる。

このような状況なので、高地では難しいことを考えることはほとんど不可能に近い。セキトールの基地でその日の作業の手順や必要な工具などの表を作っておき、パンパ・ラ・ボラに付いたら、朝礼で作業内容の詳細を説明し、その日の作業に取り掛かる。

工具類は広い場所によくわかるように並べておき、使ったら必ず元の位置に返す・・・ということを徹底する。

特に、クレーン作業で使う「スリング」や「シャックル」は大切に扱い、絶えず回収と整理を心がける。このようなことをしないと、道具類が散逸し、それらを探し回るだけでくたびれてしまう。

このページの先頭に戻ります

設置ベースとレべリングブロックの傾斜緩和

望遠鏡を設置する部分は特に重要で、ドームなど他の設備から伝わる振動の影響を緩和するため、基礎を別にしている。この部分をピラーと呼んでいて、地下の岩盤から独立に鉄筋コンクリートでたちあがっている。

しかし、施工が終わって望遠鏡設置部分の平坦度を確認してみると中央部に僅かにせり上がるような形状になっていた。このままでは望遠鏡を設置できないので、この傾斜をキャンセルするためのプレートを製作し、レベリングブロックの上面に置いて、設置面の平坦度と水平を実現することになった。

このスペーサは8月の解体作業時に、最終版にアタカマに立ち寄り、傾斜を測定したが、十分な精度の測定が出来なかったので、実際に現地での微調整を必要とする可能性も残していた。

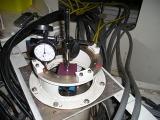

12個のレベリングブロックはラスカンパナスで使っていたものを整備して再利用する。ダイヤルゲージによってそれぞれがきちんと動作するかを確認する作業から取り掛かった。

次に、ピラーの上にレベリングブロックを並べ、レベリングブロック上面を傾斜水準器で計測する。そして、傾斜角に合った補正板をレベリングブロック上面に乗せて再度傾斜量を測定する。8月の測定が正確なら、この時点で作業は終了だが、実際には誤差があるのでシクネスゲージによる微調整が必要であった。このときの水平からの誤差は高さにして0.05mm以内(180x240の面積で)とした。

最後に、レベリングブロックが設置された状態でスムーズに動くかをダイヤルゲージで確認し、この作業を終了した。

これらの作業は比較的軽度のものなので、高地順応のためには丁度良い。チリの作業員にはレベリングブロックをドーム内のステップ上部に運んでもらったり、日本から送った荷物の梱包を解いてもらうなどの作業を行なった。

| レベリングブロック | 精密組み立ての様子を見るチリの作業員たち | 傾斜水準計による傾斜角度の測定 |

|

|

|

| 傾斜補正板を乗せて傾斜を計る | レベリングブロックの調整量再確認 | 組み上がったレベリングブロック |

|

|

|

このページの先頭に戻ります

方位ユニットの吊り込みと仮固定

いよいよクレーン作業開始であるが、強風吹きすさぶ状況であることと、ドームによってクレーン運転手と合図者(河合)が直接見通せないことから合図の中継を行わなければならない。こうしたことをしばらく訓練する必要がある。

こうした訓練は、方位ベース、キャビン、主鏡、大型梱包の荷物などを程よい配置になるよう移動することでうまく作業工程表に組み込むことが出来た。

このとき、チリの作業員もクレーン免許を持っていたが望遠鏡の組み立てという作業は初めてなので、玉がけ作業と合図は河合が行い、中継を小林君が担当することにした。地理の作業員は玉がけの補助や補助ロープの操作を担当してもらった。クレーン操作に慣れている人たちなので僕たちが要求することをよく理解しそのとき何をしたら良いかということを的確に判断してくれた。

方位ベースの吊り込みでは、設置面(下面)を水平に吊り上げることが重要である。まだ合図の中継がギクシャクして時間がかかったが、徐々にスムーズになってきた。

方位ベースは比較的小型であり4トン程度と軽量なので、訓練としては丁度良い作業ともなった。この作業は吊り上げ時の水平だしと接地を極めて慎重に行ったことで、アンカーボルトへの導入が極めてスムーズに運んだ。以後、吊り上げ作業では水平だしと接地に神経を集中することの重要性が自然に作業員たちに伝わり、最終盤まで適度な緊張を保って作業を進めることが出来たと思う。

| 方位ユニットの玉がけ | クレーンで吊り上げた方位ユニット | ドーム内へ移動 |

|

|

|

| 合図を中継する小林君 | 河合と小林の位置関係 | ピラーの上に近づく |

|

|

|

| アンカーボルトとの合わせ | ボルト穴のほぼ中央に収まる | 玉がけ解除 |

|

|

|

このページの先頭に戻ります

方位ユニットの水平だし

ピラーの上に方位ユニットが無事載ったので、次は方位ユニット自身の水平を出す。このとき使う道具は水準器とストレートエッジ、2個のダイヤルゲージ(マグネットスタンド付き)である。ストレートエッジを方位ユニットの上面に中心を通るように置き、その上中央に水準器を置く。そして水準器の泡が真ん中に来るようにレベリングブロックを調整すればよいのだが、12箇所のレベリングブロックに均等に荷重をかけることも同時に実現しなければならない。

真南とそこから±120度の位置にあるレベリングブロックの3点で方位ユニットを仮に支持し、水準器とストレートエッジでまず東西の水平を出す。次に真南のレベリングブロックを調整して南北の水平を出す。この手順は簡単なので、何度か試し、再現性を確認する。

3点支持での水平が出たら、その3点支持のところにダイヤルゲージを置き、その面の動きを監視できるようにする。60度おきの位置のレベリングブロックを上面に当たるまで上げる。ここで新たに持ち上げたレベリングブロックの部分に二個目のダイヤルゲージを配置して、ダイヤルの動きを見えるようにする。この状態から、先に調整した箇所のダイヤルゲージが動く直前までレベリングブロックを上げ、そのときのその面のダイヤルゲージの振れ幅を観測する。適正な持ち上げ量はこの変化の半分である。

このようにして他の箇所のレベリングブロックを全て調整する。この間、水準器とストレートエッジによる水平の監視は続けたままで、水平バランスが壊れないように注意深く作業を進める。慣れてくれば比較的短時間に調整が可能である。

| 作業手順を説明する河合 | ストレートエッジと水準器で平行を見る | レベリングブロックの調整 |

|

|

|

| 調整終了、制度を確認 | アンカーボルトのナット仮締め | ギア部分のグリスアップ |

|

|

|

このページの先頭に戻ります

キャビン&高度ユニットの吊り込みジグ製作

分解作業のとき、専用吊り込みジグを使っても重心の位置がずれていて、破損事故に至った。今回はドームスリットの幅がキャビンを入れるのにぎりぎりであるため、極力水平を出しておかないとドームスリットにぶつかってしまう。

常識的には、方位ユニットとキャビンの合わせが「インロー」になっているので傾いていると勘合部分を破損するなどのリスクがあるので、水平は出来る限りきちんと出しておいたほうが良い。

この問題は、今回の再組み立て作業で最も注意深く検討し、大きな方針を立てた。

第一に、分解作業のおりに用意した取り込みジグを改造する。

これはジグにH鋼を溶接し、重心のずれていた方向に吊り位置を伸ばせるようにすると共に、吊り位置を変えられるよう、アイボルトの取り付け穴を多数あけておく設計とする。この延長部分は200mmのH鋼を用いる。

第2は、キャビンとの干渉を避けるためスペーサーを挿入する。

これは、そのままジグの一辺を延長したのではキャビンの屋根にぶつかってしまうので、それを回避するため、吊り位置を200mmほど高い位置にしなければならない。従って、短い200mmのH鋼をスペーサとし、それらを溶接でつなぎ合わせることとする。

第3に、これらの作業は現場で行う。

これらの作業は、吊り込みの現場で調整を要するものなので、予め日本で作って・・・というわけには行かず、現場作業で実施することした。

幸いなことに、レンコレット(ラスカンパナスの分解作業から一緒の現地作業員)のメンバーは溶接も上手にできるので、H鋼の手配だけしておいて、日本から用意したものは鉄工用穴あけ加工機の定番であるアトラー(マグネット式ドリル)とジェットブローチ(ホールソー)である。10mmほどの肉厚のH鋼にφ25の穴をあけるのに5分もかからない、便利な道具である。

溶接機はレンコレットに用意してもらったので、パンパラボラでの高地順応のための作業として、丁度良いボリュームとなった。

| 釣り込みジグの作業手順を説明する河合 | アトラーで穴あけ作業を行なう | 完成した釣り込みジグ |

|

|

|

このページの先頭に戻ります

キャビン&高度ユニットの吊り込みと仮固定

キャビンを吊り上げたときの重心の位置と水平の問題は、組み立てる前に「納得の行くまできちんと行う」ことを決めていたので、キャビンに仮付けして重心を確認するという作業を何回も実施した。

分解作業の時には出来なかった、キャビン底面の方位ベースとの勘合部分のメンテナンスも吊り上げ試験のときに行った。

こうしてほぼ理想的な吊り位置を確保し、吊り上げの準備が出来る頃には高地順応もすすんで、パンパラボラにて8時間作業ができるようになっていた。

保安用ロープを左右2本とり、いよいよクレーンにて吊り上げ、ドーム内の方位ベースの上に正確に且つ柔らかく乗せる。

方位ベースの上に正確にキャビンを載せたら、締結ボルトを入れて仮止め。ひとまずこれで山は越えた。

最後に、吊り込みジグをキャビンからはずし、クレーンでドーム外に搬出する。ドームスリットとの間はたくさんあるにしても、この頃から風が強くなったので保安ロープを2本配置し、万全を期す。吊り込みジグの玉がけを解除したところで、キャビン吊り込み作業終了。

ここまでは予定通り進んでいる。

| キャビンの吊り上げ試験 | キャビン下面の養生 | いよいよ吊り込み開始 | 十分に水平バランスを確認 |

|

|

|

|

| ドームスリットを通過するキャビン | 無事ドームに入る | 方位ベースに接近 | 距離の確認 |

|

|

|

|

| 勘合部分の合わせスタンバイ | ボルト穴にボルトを通す | 吊り込み成功! | 吊り込みジグ搬出 |

|

|

|

|

| 吊り込みジグ搬出 | 最後まで気を抜かず補助ロープを中継 | 役割を終えた吊り込みジグ | 方位ベースに収まったキャビン |

|

|

|

|

このページの先頭に戻ります

方位エンコーダポストの芯だしとエンコーダ取り付け

方位エンコーダポストは分解作業のときに壊したので、日本で新しく作り直した。今回はそれを取り付け、付いたばかりのキャビンを旋回させて、エンコーダポストに載せたシャフトの中心と鉛直を出さなければならない。

この作業は2個のマグネットスタンド付きダイヤルゲージで行った。

日本で作ったポストやシャフトは日本梱包する前に加工精度を測定しておいたので、方位ベースにボルト締めしてそのままキャビンの中央に移り、ポスト上部のシャフト取り付け部を微調整すればよいはずである。特に鉛直精度は、方位ベースのポスト取り付け部が曲がっていない限りそのままで十分な精度があるはずである。それでも分解作業の事故で取り付け部まで曲げている可能性もあるで慎重に測定した。

大雑把にエンコーダ軸の中心を出し、その後、エンコーダ軸の様々な高さ位置で芯ぶれを測定し、中心軸の傾きを測定することとした。この結果は良好で、心配していた方位ベース取り付け部分の損傷もなく、以外にあっさり初期の目標値を得ることが出来た。

方位エンコーダシャフトの芯振れは、10μm以内、軸の傾きも10μm/100mm以内となり、合格である。

次に、分解時に入っていたシムを元の位置に再配置した状態で方位エンコーダ取り付け部分の傾きを確認した。これには多少の微調整が必要であったが、これも10μm以内に収まったので、方位エンコーダを取り付けることにした。

方位エンコーダの原点を大雑把に合わせて、この作業は終了した。

| エンコーダポスト接合面の確認 | エンコーダポスト固定 | エンコーダシャフト仮固定 | エンコーダシャフト芯だし(仮) |

|

|

|

|

| エンコーダシャフトの鉛直精度測定 | 改めてエンコーダシャフトの芯出し | エンコーダ取り付け部の傾き確認 | エンコーダ取り付け |

|

|

|

|

このページの先頭に戻ります

カウンターウェイトの吊り込みと固定

主鏡が新しいものに代わるのだが、重量が大幅に増えるため、高度軸のバランスを取り直さなくてはならない。

そのために用意されたものが、新カウンターウェイト(ヘビーメタルという名称のタングステン合金で比重約15)である。

カウンターウェイト交換作業は、途中高度軸の重量バランスが極端に悪くなるので、軸が不用意に回転しないよう細心の注意を払わなければならない。

最初に古いカウンターウェイトを取り除き、キャビンの回転中心を見るために付けてあった金具が新しいカウンターウェイトに干渉するのでこれを取り除く。

高度軸を真横に向け、新しいカウンターウェイトを吊り込んで、チェンブロックで高さを微調整しながら高度軸ユニットに取り付ける。このとき、新しいカウンターウェイトが恐ろしく重いので、全ての取り付けボルトが確実に入るようにしなければならない。

カウンターウェイトが取り付いたら、高度軸を駆動して真上を向けるが、このとき高度軸と同時にチェンブロックを緩めて、高度軸が荷重アンバランスで変に回転しないようにする。つまり、クレーンでアンバランス分を支えながら高度軸を回転させるわけである。

高度軸が真上に向いたら、調整ウェイトを吊り込み、主ウェイトの両側に追加する。このとき、もっこスリングが役に立った。設計値通りの調整ウェイトを取り付けたら、チェンブロックを緩め、クレーンの玉がけを外して、一連の作業終了である。

| 比重15のカウンターウェイト | 下側が古いカウンターウェイト | 古いカウンターウェイトを外す | 干渉部分を取り除く |

|

|

|

|

| 新カウンターウェイト吊り込み | クレン側からみた吊り込み作業 | 微妙な位置はチェンブロックで | 新カウンターウェイトの取り付け |

|

|

|

|

| 慎重に高度軸を回転、真上に向ける | 調整ウェイトもヘビーメタル製 | もっこスリングで調整ウェイトを吊り込む | 調整ウェイト取り付け |

|

|

|

|

このページの先頭に戻ります

主鏡の解梱、吊り込み、固定

新しい主鏡はトレーラーで運ばれてきた。これをクレーンで降ろす。このとき、梱包のスリングを掛ける場所が下だったので、予備のスリングも全て使ってようやく玉がけできた。もしスリングクの余裕を見ておかなかったら、このときトレーラーから荷降ろしできない羽目に陥っていた。荷役用品の予備を思い切って多めに見積もったことがこのような形で生かされたことは、冷静に考えれば見積もりが甘かったとうことであり、決してほめられたことではない。今回は結果オーライということで胸をなでおろした。

梱包を解除して、内部の主鏡をチェック、この頃から毎日強風が吹き荒れる。

主鏡運送時は45度傾いた状態で保持されていたが、NANTENの高度軸に取り付けるためには真上に向けて保持できる支持台を組み立てしなければならない。

早速支持台を組み立て、主鏡に養生シートを被せておく。

主鏡を真上に吊ってもドームスリットとのクリアランスは40~50cm程度と非常に狭い。主鏡がドームスリットに衝突して主鏡を壊すようなことがあってはならないので、スリットの開口部にスポンジ製の緩衝材を巻き付け、万一に備えることにする。

さて、いよいよ主鏡吊り込み作業である。

主鏡は一応カバーを被せるものの、強風でいつ何時カバーが外れるかもしれない。主鏡に太陽の光が反射して焦点を結ぶところは高温にさらされる。今回の作業は時間との勝負なのだ。

こうした事情から、早朝6時、夜明け前から作業に取り掛かることとした。

まず最初に、ドームスリットの開口部に高所作業車を使ってスポンジの緩衝材を取り付ける。

次に、主鏡の副鏡ステーの付け根にあるアイボルトに玉がけし、クレーンで吊れるようにする。このとき、主鏡にカバーを掛けて、風で飛ばないように紐であちこち縛りつける。同時に、補助ロープを2本結びつける。

主鏡の底面、つまり、高度軸に取り付ける部分の状態を確認し、ついに主鏡をクレーンで吊り上げる。

慎重に補助ロープで誘導しながら主鏡をドーム内に移動していく。

キャビン上部の主鏡取り付け面に光路長補正用のスペーサを配置し、位置合わせようの工具をもって作業員を待機させ、ゆっくり主鏡を降ろしていく。細かく位置あわせをするが、最後は待機していた作業員の力で位置合わせを行い、ボルトを入れ仮締めする。

次に、主鏡に掛けたカバーを外し、玉がけを外し、最後にドームスリットの緩衝材を外す。

途中、様々な問題が生じ、非常にきわどい時間帯になってようやくドームスリットを閉じることができた。ぎりぎりセーフ!・・・といったところ。あとから考えても、良くぞ出来たものだ!と思わざるを得ない。

このように、この作業が難航したのは、とにかく強風のために作業が思うように進まなかったことが原因である。ドームスリットへの緩衝材の取り付けや主鏡を取り付けた後のカバーの取り外し、玉がけのスリング取り外しなど、高所作業車でもぎりぎりの高さで、危険を伴う作業の連続であった。そして、主鏡の各所に配置された熱伝対等の配線や主鏡内部の換気ダクトの処理などにも多くの時間を費やした。

こうした作業は、作業手順を考えるときにあまり深く考えていなかった。むしろ、想像できるほどの情報がなかった・・・ということである。

現場で次々に起こる想定外の事柄に、様々な判断を下しながら作業を進めていった・・・、としか言いようがない。今考えると、何か一つでも間違った判断をしたり、道具がなかったりしたら、この作業はうまくいかなかったのではないかと思う。

作業員たちの献身的な働きと、全体を見守って重要なところで的確なアドバイスを入れてくれた水野範和氏に感謝するしかない。

結果的に、当初のスケジュールどおりの日程で、主鏡をインストールすることができた。

大きな作業はこれで一段落着いたので、明日は作業員のみなさんに感謝するため、ささやかなパーティーを開いて祝杯をあげよう!

| 主鏡を載せたトレーラー | トレーラーから降ろす | 梱包を解除 | 専用架台毎45度倒して真上を向く |

|

|

|

|

| 早朝6時作業開始 | 今回大活躍の高所作業車 | ドームスリットに緩衝材を取り付ける | 主鏡に玉がけする |

|

|

|

|

| 主鏡取り付け部分の確認・補修 | クレーンによる主鏡吊り込み開始 | 合図の中継は小林君 | ドームスリットに接近 |

|

|

|

|

| 主鏡はキャビンの真上に | 最後は人力でボルト穴をあわせる | 仮止め完了! | 主鏡の玉がけ解除 |

|

|

|

|

このページの先頭に戻ります

高度軸駆動時の干渉箇所切除

無事主鏡を取り付けることが出来たので、あとは纏めの作業が幾つか残っている。

この干渉箇所切除も、そうした作業の一つである。

新しい主鏡は鏡面を支えるバックストラクチャーが分厚くなったので、丁度45度付近でキャビンの角と干渉する。この部分を干渉しないように、キャビン側を切除することにした。

| 干渉箇所の確認 | 左角をハンドグラインダーで切除 | 右角をハンドグラインダーで切除 | 被削材を選ばないグラインダー砥石は便利 |

|

|

|

|

このページの先頭に戻ります

方位ユニット及び高度ユニットのボルト本締め

もう僕の仕事は最終盤に差し掛かった。

これまで仮止めとしてきたボルトを順次本締めしていく。ボルトは全て適正締め付けトルクがあり、強く締め付ければよいというものではない。

方位ベースとキャビンを締結しているボルトは、トルクレンチが使えないので、それに代わるものを作った。

モーメントを利用して、ネジ頭から1mの位置でバネ秤のフックを掛けられるような道具を作り、締め付けトルクを決めていった。

| M20ネジの締め付け用工具とバネ秤 | 順次締め付けていく | バネ秤を見ながら引っ張る力を加減 | 最後に所定のトルクで締め付ける |

|

|

|

|

このページの先頭に戻ります