技術報告(H12年度)

X線望遠鏡用ミラーの高精度切断

名古屋大学 理学部 装置開発室 ○矢野隆行 増田忠志

工学部 材料機能工学 青山正樹

1.概要

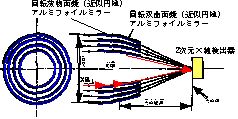

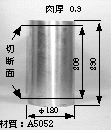

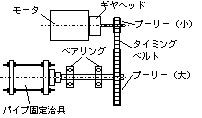

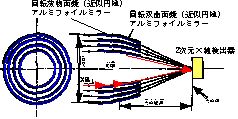

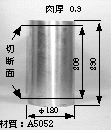

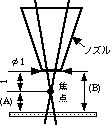

多層膜板X線望遠鏡(1)は、軽量、大面積を目指した高効率X線望遠鏡として開発が進められ、従来においてはASCAやASTRO-E等の人工衛星X線観測装置に用いられてきた。今後さらに、多層膜スーパーミラー硬X線望遠鏡にもこの方式が応用されようとしている。現在の方式は、4分割方式(図1)のため、5千枚以上のミラーが必要であり、次世代多層膜板X線望遠鏡として一体成形型ミラー(図2)の開発が進められている。このミラーは、金型によるプレス成型で製作されており、成型後は端面形状精度が悪く、これをできるだけ歪みの少ない方法で高精度に切断する必要がある。切断時に留意する点として、X線望遠鏡は斜入射型で2段のテーパ(こう配約7/2000)が設けられており、切断部にバリが10μm 発生した場合、X線を遮る効果が発生するため、その損失の割合が全体の反射量の3%程度に及ぶことである。このことからバリが少なく、変形や歪みの少ない加工が必要とされる。また、製作個数が多いため量産のしやすい方法が望ましい。今回は、YAGレーザ加工機と市販の刃物による切断加工を試みたのでその報告を行う。

図1 斜入射型X線望遠鏡の概念図 図2 斜入射型X線望遠鏡用一体成形型ミラー

2.YAGレーザによる切断加工

YAGレーザはCO2レーザに比べ、波長が短いので切断材料の反射率による影響が少なく、スポット径も小さくできるので微細切断が可能であること、および切断面が良好であるという利点(2)がある。使用するYAGレーザ加工機は、最新の加工機が望ましいが、実際に使用した加工機(図3)は10年程前に製作されたものである。

2.1 予備実験

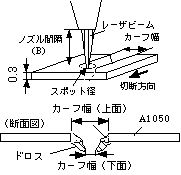

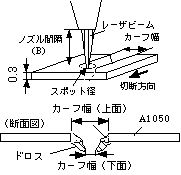

切断後の歪みを少なくするためには、出来るだけ切断エネルギーが小さい方がよいと考え、切断可能な最低エネルギーでの加工パラメータを求めた。(図4)切断に大きく影響する加工パラメータを以下に示した。

(1)平均出力・パルス繰り返し数・焦点と切断面の距離(A)

(2)ガス種、ガス圧、ノズル間隔(B)

(3)切断速度

実験においては、パルス繰り返しは100Hz に固定し、平均出力、ガス種、ガス圧、切断速度、焦点と切断面の距離(A)、ノズル間隔(B)に関してパラメータを変化させた。アシストガスに関しては窒素と酸素、アシストガス圧力については1〜6 atm にして実験したが明確な違いはなかった。表1に試作実験のパラメータと切断結果を示す。

図3 YAGレーザ加工機 図4 予備実験 図5 焦点はずし法

LU450(日立建機)

表1 各パラメータにおける実験結果

|

No.

|

平均出力

|

切断速度

|

総エネルギー比

|

カーフ幅

|

ドロスの付着量

|

ノズル間隔

|

切断の

|

焦点と切断面

|

ガス圧

|

ガス種

|

|

|

(W)

|

(mm/min)

|

(*注1)

|

(mm)

|

|

B (mm)

|

可・不可

|

距離 A (mm)

|

(atm)

|

|

|

1

|

16

|

300

|

1.0

|

0.11

|

-

|

4

|

△

|

3

|

3

|

窒素

|

|

2

|

16

|

300

|

1.0

|

0.12

|

多い

|

3

|

○

|

2

|

3

|

窒素

|

|

3

|

16

|

300

|

1.0

|

0.12

|

多い

|

2

|

○

|

1

|

3

|

窒素

|

|

4

|

16

|

300

|

1.0

|

0.12

|

多い

|

1

|

○

|

0

|

3

|

窒素

|

|

5

|

16

|

400

|

0.8

|

0.10

|

-

|

1

|

△

|

0

|

3

|

窒素

|

|

6

|

16

|

600

|

0.5

|

なし

|

-

|

1

|

×

|

0

|

3

|

窒素

|

|

7

|

99

|

300

|

6.2

|

0.25

|

やや多い

|

1

|

○

|

0

|

3

|

窒素

|

|

8

|

99

|

400

|

4.6

|

0.25

|

やや多い

|

1

|

○

|

0

|

3

|

窒素

|

|

9

|

99

|

600

|

3.1

|

0.25

|

少ない

|

3

|

○

|

2

|

3

|

窒素

|

|

10

|

99

|

600

|

3.1

|

0.25

|

少ない

|

2

|

○

|

1

|

3

|

窒素

|

|

11

|

99

|

600

|

3.1

|

0.25

|

少ない

|

1

|

○

|

0

|

3

|

窒素

|

|

12

|

99

|

900

|

2.1

|

0.25

|

少ない

|

4

|

○

|

3

|

3

|

窒素

|

|

13

|

99

|

900

|

2.1

|

0.25

|

少ない

|

3

|

○

|

2

|

3

|

窒素

|

|

14

|

99

|

900

|

2.1

|

0.25

|

少ない

|

2

|

○

|

1

|

3

|

窒素

|

|

15

|

99

|

900

|

2.1

|

0.25

|

少ない

|

1

|

○

|

0

|

3

|

窒素

|

|

16

|

99

|

1200

|

1.6

|

0.23

|

-

|

4

|

△

|

3

|

3

|

窒素

|

|

17

|

99

|

1200

|

1.6

|

0.25

|

少ない

|

3

|

○

|

2

|

3

|

窒素

|

|

18

|

99

|

1200

|

1.6

|

0.25

|

少ない

|

2

|

○

|

1

|

3

|

窒素

|

|

19

|

99

|

1200

|

1.6

|

0.25

|

少ない

|

1

|

○

|

0

|

3

|

窒素

|

|

20

|

99

|

1750

|

1.1

|

0.25

|

少ない

|

1

|

○

|

0

|

3

|

窒素

|

・切断の判定において、カーフ幅が上部と下部を比較して差の大きいものは△とした。

(注1)総エネルギー比とはNo.1〜4の時に切断時間内に与えるエネルギーを1とした比をさす。

2.2 切断実験

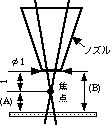

切断可能な最低条件でのパラメータが決定されたので、次に、表1に示した実験結果から3つの加工条件を選び、ドロスの発生度や切断面の滑らかさを調べる実験を行った。No.4は低出力切断、No.19は、高出力切断法である。No.9〜19は、加工物を焦点から遠い側におく焦点はずし法(3)(図5)である。焦点はずし法により、カーフ幅を広げ、ドロス(切断生成物)の流動を促進し、ドロス等の付着を防ぐ効果を調べる。これらの実験においては切断に与えるエネルギーはほぼ同じとした。

2.3 切断実験結果

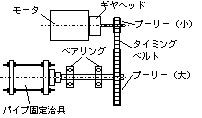

切断方法を図6に示す。回転装置は、パルスモータによりベルト駆動させる。切断速度は、プーリーで0〜1800 mm/min まで可変できるものを自作した。(図7)

図6 切断方法 図7 切断用回転装置

(No.4の切断結果)

(1)低出力の場合は、カーフ幅が小さいためガスの吹き飛ばしが十分にできない。そのため、ドロスの付着量が多い。

(2)ドロスの付着量が多いため、切断部が切断後に熱収縮することにより、一度切断した部分が再度付着する現象が発生する。

(3)低出力のため、カーフ幅が切断の上面と下面で大きく差が生じた。

(No.19の切断結果)

(1)No.4に比べドロスの生成が非常に少なかった。

(2)カーフ幅が切断の上面と下面でほとんど同じであった。

(No.9から19の切断結果)

(1)切断面とノズルの位置、切断速度によってドロスの発生が大きく変化する。

(2)切断速度については、600から1200の間でドロスの発生が少ない。

(3)切断面とノズル位置については、切断速度に応じて、ドロスの少ない距離が存在する。

また、速度が速くなるほど、ノズルと切断面の間隔の広い範囲でドロスの発生が少ない。

(4)焦点位置を1.3から2.8 mm遠くへずらしたが、カーフ幅はほとんど同じであった。

2.4 まとめ

(1)No.19はNo.4に比べて、ドロスの発生量や板材の上面と下面のカーフ幅も均一であり、同じエネルギー条件では高出力切断がよい。

(2)焦点を外し、ノズル間隔と切削速度の最適な範囲でドロスの非常に少ない加工が可能となった。

その値は、No.19の出力と切削速度でノズル間隔を2.4〜3.8 mm、焦点と切断面の距離は1.4〜2.8mmがこのレーザ加工機において最もドロスの少ないことが判明した。しかし、さらに同じ 入力エネルギーにおけるパルス繰り返しやアシストガスの種類に与える影響を調べる必要がある。

3.刃物による切断

パイプ形状の刃物による切断は、板材の刃物切断と異なり、パイプの固定法が難しい。ここでは、汎用旋盤のチャックにパイプを固定し、市販の2種類の刃物による切断を行い、切断面のあらさやバリの発生について調べた。2種類の刃物については、刃物厚さの異なる物を使用した。刃物の厚さや刃先角度が小さくなることで切削抵抗が減少し、その効果でバリが減少すると考えたためである。

3.1 切断方法

切断方法を図8に、2種類の刃物形状を図9に示す。刃物を専用ホルダーに取付け、旋盤の刃物台に固定して、手動回転により切断加工を行った。切断する刃物の切込量は、当初は、切込量を0.2 mm程度で小さくして行ったが、バリが発生したので、パイプ内面の治具の変形等を考慮して1.0 mmとした。

また刃物は、OLFA社製コンパスカッターの刃(SK-2:t 0.5 mm)とフェザー社製剃刃S両刃(炭素鋼:t 0.1 mm)を使用した。

図8 刃物による切断方法 図9 2種類の刃物形状

3.2 結果

(1)厚い刃物は、薄い刃物よりバリの量が多い。薄いと切断力も減少し、変形も小さくなる 。

(2)切断治具については、図8に示したようにパイプ内面のフランジ材質をステンレスとジュラコンにした場合とでバリの生成量を比較した。当初は、硬い材料がバリの発生が少ないと予想したが、両者の違いはほとんどなく、むしろ軟らかい材質が刃物の損傷がなく切断をしやすい。

4.まとめ

(1)YAGレーザ実験によりドロスが非常に少ないパラメータを見いだしたが、X線望遠鏡用ミラー

用としては切断面のあらさやドロスの発生を改善する必要がある。

(2)汎用旋盤で、刃物を用い、バリの非常に少ない円筒形の薄物金属切断ができることが判明した。

以上の結果により斜入射型X線望遠鏡用一体成形型ミラーの端面切断は刃物による切断加工を採用した。

5.今後の課題

(1)切断速度が遅くなり、入力エネルギーが増加するとドロスの発生が多くなることの理由については、今後、さらに追加実験によって確認する予定である。

(2)今回、実験に使用したレーザ加工機は、10年ほど前の装置であり、加工性能は、現在のものより悪いと思われる。今後は、最新の加工機で実験を行う予定である。

(3)ワイヤ放電加工機、型彫り放電加工機、電着ダイヤモンドディスクによる切断などレーザや刃物以外の切断実験も行う予定である。

参考文献

(1)増田忠志 他著:X線望遠鏡ミラー用アルミフォイルの高精度切断、技術研究会報 (KEK)、(1999)

(2)安永暢男 著:レーザが変える加工技術、海文堂、(1992)

(3)新井、沓名、宮本 共著:レーザー加工入門シリーズ(3)レーザー切断加工、マシニスト出版、(1994)